Automatisierung spezifischer Anlagen im Stahl Service Center

voestalpine

Die voestalpine Stahl Service Center GmbH zählt zu den größten Anarbeitungszentren Europas und gehört zu den ausgewiesenen Kompetenzzentren der europäischen Automobilindustrie.

Die Devise dabei lautet: vom Vormaterial zum Qualitätsprodukt über Komponenten, Module und Systeme.

Als in der voestalpine Stahl Service Center GmbH im Frühjahr 1999 die Entscheidung für eine neue, zusätzliche Längsteil-, Abbinde- und Querteilanlage gefallen war, standen zwei Punkte auf der Prioritätenliste ganz oben: höchstmöglicher technischer Standard und Automatisierungsgrad.

Die Lösung der äußerst komplexen Automatisierungsaufgabe wurde dabei Sprecher Automation in Linz anvertraut. Ziel dieser Automatisierungsaufgabe war es, ausgehend von einer Datenbasis am oberen Ende des Produktionsprozesses - den Auftragsdaten des Endkunden - den gesamten Produktionsablauf bis hin zur Verladung durchgängig automatisiert und papierlos durchzuführen.

Inbetriebnahmebeginn war im Herbst 1999. Die Finalisierung und die Übergabe an den Kunden fand im Februar 2000 statt.

Durchgängige Lösungen

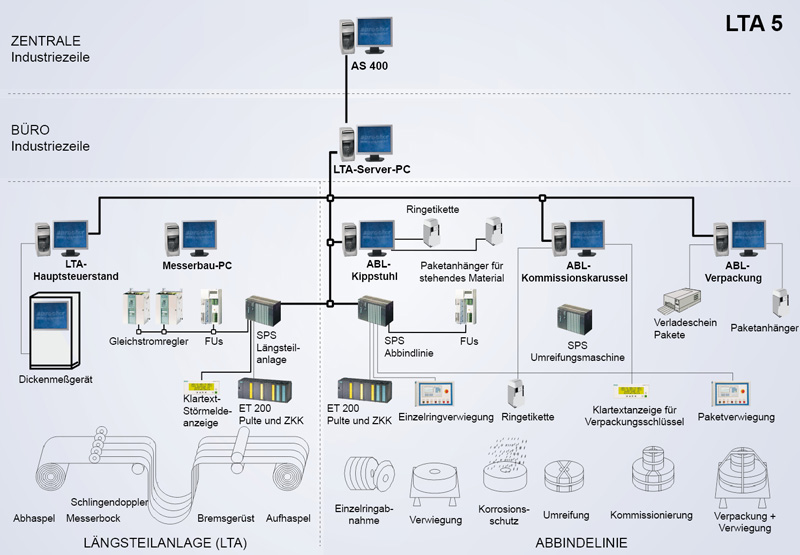

Sprecher Automation zeichnet für die gesamte Automatisierung und Elektrik verantwortlich, beginnend von der Datenanbindung an die AS 400 des bestehenden Büronetzwerkes, der daraus resultierenden Aufbereitung der Daten für Logistik und Produktion, weiter über die komplette Maschinensteuerung mittels SPS bis zur Anlagen und Maschinenverkabelung. Das gesamte Projekt wurde von Sprecher Automation in Rekordzeit abgewickelt, sodass die Längsteil- und Abbindelinie bereits vier Monate nach Auftragseingang an den Kunden übergeben werden konnte.

Auf einer Längsteilanlage werden Coils, das sind Blechrollen mit bis zu 34 Tonnen Gesamtgewicht bei einer Breite von bis zu 1.650 mm, abgewickelt, ausgerichtet und mit einer Kreismesserschere auf die vom Kunden geforderte Streifenbreite längsgeteilt. Diese Streifen werden dann wieder von der Aufhaspel gemeinsam aufgewickelt, wobei eine Regelung eine konstante Wickelhärte über den gesamten Bunddurchmesser sicherstellt.

Der Längsteilvorgang erfolgt mit einer Liniengeschwindigkeit von bis zu 300 m/min und setzt eine installierte (Gleichstrom-) Antriebsleistung von mehr als 600 kW voraus. Auf der nachfolgenden Abbindelinie werden die so gewonnenen Spaltbänder vereinzelt, verwogen, korrosionsgeschützt und mittels Stahlband umreift.

Auf einem Drehtisch befinden sich bis zu sechs Paletten, auf denen ein Hebemagnet die ankommenden Spaltbänder kundengerecht zu verschiedenen Kommissionen aufstapelt.

Saubere Arbeit garantiert

Unerlässlich für die Einhaltung der ISO-Qualitätsanforderungen ist eine lückenlose Verfolgung aller Spaltbänder sowie deren Bearbeitungsschritte während des gesamten Produktionsablaufes und die Speicherung bzw. Archivierung in elektronischer Form für etwaige spätere Reklamationen. Drucker für Ringetiketten und Paketanhänger entlang der Anlage identifizieren die Produkte auch dann noch eindeutig, wenn diese bereits beim Endkunden eingetroffen sind. Weiters erfolgt auch der Ausdruck des Verladescheines direkt in der Produktionshalle.

Der Produktionsablauf auf einer Querteilanlage entspricht in etwa dem einer Längsteilanlage, die gewonnenen Spaltbänder werden jedoch nicht wieder aufgewickelt, sondern mit einer Exzenterschere in Blechtafeln mit einer Länge von 200 bis 6.000 mm bei einer Toleranz von 0,1 mm quergeteilt. Ein nachfolgender Magnetstapler stapelt die ankommenden Blechtafeln bis zu einer Höhe von 800 mm kantengenau übereinander. Dieser komplette Vorgang läuft bei einer Anlagengeschwindigkeit von bis zu 100 m/min ab, wobei die installierte Antriebsleistung von über 600 kW in AC-Vektorreglertechnik ausgeführt wurde.

Anhand der Längsteilanlage mit nachfolgender Abbindelinie kann der prinzipielle Produktions- und Steuerungsablauf folgendermaßen beschrieben werden: Im Bürogebäude befindet sich ein zentraler Server-PC für die Längsteilanlage mit Verbindung zur übergeordneten AS 400 und bezieht von dieser alle notwendigen Produktionsdaten, wie Ausgangs-material, Abmessungen oder Produktionsgeschwindigkeiten bis zu den individuellen Kommissionierungsanforderungen der Kunden, wie Verpackungsart, Korrosionsschutz, Umreifungsanzahl sowie Palettenabmessung, und generiert daraus die entsprechenden Produktionsaufträge. Über ein Ethernetnetzwerk und Lichtwellenleiter als Übertragungsmedium in die Produktionshalle ist dieser Server mit vier PCs an den Maschninen-steuerständen sowie mit zwei Automatisierungs-geräten verbunden. Der Maschinenführer selektiert am Hauptsteuerstand einen Auftrag und rüstet damit die gesamte Anlage automatisch für die Produktion. Der eigentliche Arbeitsaufwand für die Anlagenbediener beschränkt sich auf ein Überwachen und Quittieren von einzelnen Produktionsabschnitten.

Kommunikation via Profibus-DP

Auf der Aktor- und Sensorebene wurde konsequent die Feldbustechnik umgesetzt. Das heißt, alle Stromrichter und Frequenzumformer sind mittels Profibus-DP mit den Automatisierungsgeräten verbunden. Die komplette Sensorik ist direkt an der Maschine auf Feldbusklemmen geführt, die wiederum mittels Profibus-DP und ASIBus mit den Automatisierungsgeräten verbunden sind. Die Verkabelung und der damit verbundene Zeitaufwand konnten damit drastisch verringert werden und dem Anlangenbetreiber steht ein klar strukturiertes und wartungsfreundliches Gesamtsystem zur Verfügung. Überwachte Zutrittsabsperrungen, Sicherheitslichtgitter und Sicherheitsrotationslaser garantieren die Einhaltung aller Vorschriften betreffend die Arbeitssicherheit.