Prozessautomatisierung aller Anlagenbereiche

RAPSO Österreich GmbH

Das 1989 gegründete Unternehmen Rapso mit Sitz in Aschach an der Donau ist Österreichs erfolgreichster Rapsölhersteller auf dem Speiseölmarkt.

Sprecher Automation wurde beauftragt, die Prozessautomatisierung über die gesamte Elektrotechnik zu erneuern. Die Modernisierung betraf den Niederspannungshauptverteiler, den Motorverteiler, die Steuerung, die Visualisierung und die elektrotechnische Installation.

Höchste Zeit für mehr Betriebssicherheit & Effizienz

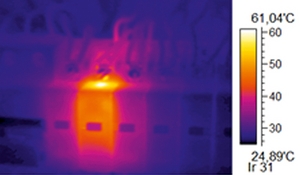

Das bisherige Automatisierungssystem und die Elektrotechnik stammte noch aus der Zeit der Ersterrichtung des Werkes im Jahr 1991. Der Life Cycle eines derartigen Systems war damit bereits wesentlich überschritten und die ursprüngliche Räumlichkeit bot keine Platzreserven für Ausbauten. Bedingt durch den Alterungsprozess und die aggressiven Umgebungsbedingungen stieg auch die Gefahr zunehmender Betriebsstörungen sowie die Brandgefahr.

Das nachhaltige Modernisierungskonzept

Als wesentliche Projektanforderung wurde ein neuer E-Raum festgelegt, sowohl um die aktuellen Anlagenteile unterzubringen, als auch um Platz für zukünftige Erweiterungen zu garantieren. In diesem Raum konnten nun die Niederspannungshauptverteiler inklusive Kompensationsanlage, Motorverteilschränke, SPS-, USV- und Notlichtanlage sowie die Rechner parallel zum laufenden Betrieb aufgebaut und vorverkabelt werden.

Perfekte Umgebungsbedingungen

Die neue Klimatechnik sorgt im 72 m² großen E-Raum sowohl für Betriebssicherheit und Langlebigkeit der Betriebsmittel als auch für angenehme Bedingungen im Warten- und Sozialbereich.

Vom Analogen ins digitale Zeitalter

Das Automatisierungssystem zur Steuerung der Anlage entspricht nun dem „State oft the Art“: Die Bedienung erfolgt über eine Leitwarte mit zwei Arbeitsplätzen und einer Gesamtdarstellung der Anlage auf einem 84 Zoll-Monitor. Durch die neuen technischen Möglichkeiten können viele Abläufe automatisiert und dadurch die Mitarbeiter entlastet werden. Für Wartung und Service des gesamten Automatisierungssystems wurde ein Fernzugriff installiert.

Projektfakten

-

1.500 digitale Ein-/Ausgänge

-

200 analoge Ein-/Ausgänge

-

Redundante Server mit Ringstruktur und Wartentechnik

-

132 Antriebe (davon 32 mit Frequenzumformer)

-

37 Schaltschrankfelder

-

122 Vorort-Bedienstellen

-

ca. 1.200 Kabel wurden neu verlegt (Gesamtkabellänge ca. 50.000 lm)

Hygienisch – langlebig – übersichtlich

Für alle Antriebe, Verbraucher und Sensoren wurden Leitungen verwendet, die eine sehr gute chemische Beständigkeit aufweisen und resistent gegen pflanzliche Öle und Fette sind. Das Projekt umfasste zudem auch die Demontage und Neuerstellung der Hauptkabelwege aus Edelstahl sowie die gesamte Neuverkabelung.

Des Weiteren wurde für das Ölmühlengebäude und den dazugehörenden Außenbereich die Brandmeldeanlage sowie die gesamte Beleuchtungs- und Steckdoseninstallation getauscht, neu verrohrt und verkabelt sowie eine batteriegestütze Notlichtanlage installiert.

Inbetriebnahme – wenn es schnell gehen muss

Die neue elektrische Anlage und die Installationen wurden parallel zum laufenden Betrieb in der ersten Jahreshälfte aufgebaut. Während der jährlichen sechswöchigen Produktionspause im Sommer erfolgte dann der eigentliche Umbau und die Inbetriebnahme. Unmittelbar nach dem Ende des Revisionsstillstandes konnte der Vollbetrieb zur vollsten Zufriedenheit des Kunden wieder aufgenommen werden.